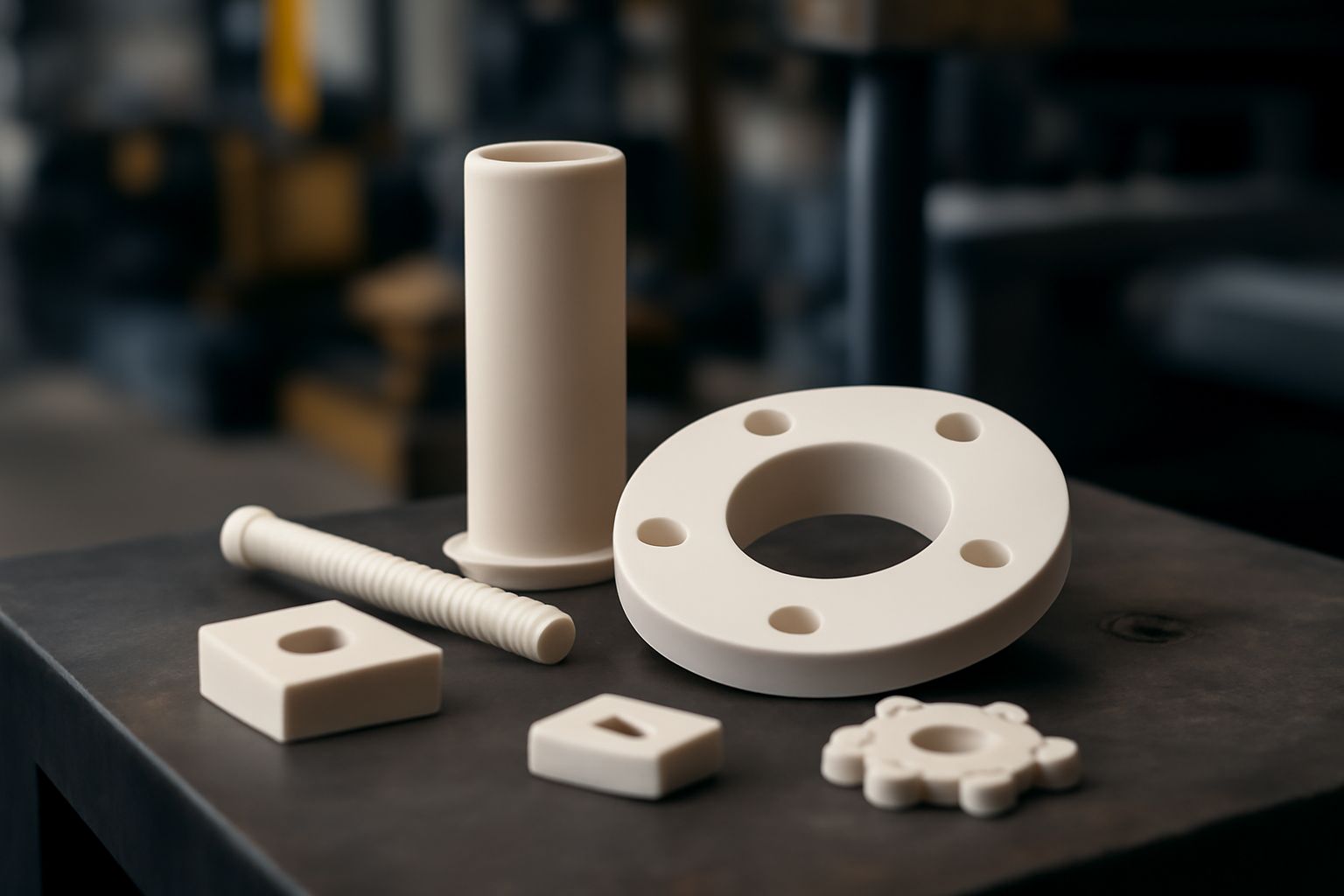

Alümina seramik, olağanüstü ısı direnci, elektrik yalıtımı ve kimyasal dayanıklılık sağlayarak yüksek stresli endüstriyel kullanımlar için vazgeçilmezdir. Sıcak ortamlarda, aşınmayı azaltan makine parçalarında, elektronik cihazlarda ve agresif kimyasal ortamlardaki rolü hakkında bilgi edinin.

Alümina Seramik Yüksek Sıcaklık Ortamlarında Nasıl Performans Gösterir?

Alümina seramik Kararlı kristal yapısı ve yüksek erime noktası sayesinde yüksek sıcaklık ortamlarında mükemmel performans göstererek 1600°C'ye kadar sürekli çalışmaya olanak tanır. Almanya ve ABD'deki fırın ve ocak üreticilerine alümina seramik boru ve plakalar tedarik etme deneyimime göre, en büyük değeri binlerce termal çevrimden sonra bile mekanik mukavemetini ve yalıtımını koruyabilmesinde yatmaktadır. Bu, ekipman güvenilirliğini sağlar ve maliyetli arıza sürelerini azaltır.

Örneğin, ABD merkezli bir gelişmiş laboratuvar ekipmanı OEM'i ile 2024 yılında yürütülen bir proje, 1550°C'de çalışan tüp fırınlar için %99,7 alüminyum oksit çubuklar gerektirdi. Alüminyum oksit parçalar, 200 saatlik tekrarlanan termal döngüden sonra %2'den daha az boyutsal değişim göstererek, daha önceki kuvars bazlı desteklerden daha iyi performans gösterdi. OEM kalite raporları, sıfır kırılma veya mikro çatlak yayılımını doğrulayarak, alüminyum oksitin hem ısı direnci hem de mukavemet sürekliliği gerektiren uygulamalar için neden tercih edilen malzeme olduğunu vurguladı.

| Mülk | Tipik Değer | Uygulama Örneği |

|---|---|---|

| Maksimum Sürekli Kullanım Sıcaklığı | 1500–1600°C | Fırın boruları, ısıtıcı destekleri |

| Termal Şok Direnci | 220°C/adım'a kadar | Laboratuvar fırını çubuk destekleri |

| Isıl İletkenlik | 18–35 W/m·K (@ 20°C) | Isı transfer plakaları |

Alümina Seramik Komponentler Makinelerde Hangi Avantajları Sağlar?

Alümina seramik bileşenler, makineler için olağanüstü aşınma direnci ve mekanik mukavemet sağlar ve zorlu koşullarda metal veya polimerlerden çok daha uzun ömürlüdür. Alman otomasyon entegratörlerine tedarik sağladığım projelerde, alümina burçlar ve plakalar, aşınmaya bağlı makine duruşlarını sertleştirilmiş çeliğe kıyasla %75'in üzerinde azalttı.

Robotik ve CNC endüstrilerindeki müşteriler, yüksek sertlikleri (Mohs 9) ve 2000 MPa'yı aşan basınç dayanımları nedeniyle alüminyum silindirlere, kılavuzlara ve valf yuvalarına güvenmektedir. Bu, bakım ve değiştirme maliyetlerini en aza indirmenin yanı sıra proses doğruluğunu da korur. Almanya'daki bir otomotiv fabrikasından alınan gerçek dünya verileri (2024 1. Çeyrek), alüminyum kılavuz plakalarının alaşımlı çeliğe kıyasla 4 kat daha uzun takım ömrü ve %10 daha yüksek proses çalışma süresi sağladığını göstermektedir. Bu sonuçlar, alüminyumun kritik öneme sahip makine iyileştirmelerindeki rolünü vurgulamaktadır.

| Temel Fayda | Alümina Değeri | Tipik Makine Kullanımı |

|---|---|---|

| Sertlik (Mohs ölçeği) | 9.0 | Burçlar, silindirler |

| Basınç Dayanımı | >2000 MPa | Kılavuz plakalar, yataklar |

| Aşınma Oranı ve Çelik | ↓%75 | Otomasyon, CNC |

Alümina Seramik Elektronik ve Elektrik Yalıtımında Nasıl Kullanılır?

Alümina seramik, mükemmel dielektrik dayanımı, yüksek saflığı ve ısıl iletkenliği sayesinde elektronik alt tabakalar ve yalıtkanlar için birinci sınıf bir malzemedir. Amerikalı sensör ve güç modülü müşterilerine verdiğim destek deneyimine göre, hassas işlenmiş alümina alt tabakalar 12 kV/mm'nin üzerinde dielektrik bozulma değerleri ve 10'u aşan hacim özdirenci sergilemektedir. 14 Ω·cm—çoğu polimerik veya oksit alternatifi çok geride bırakıyor.

2024'ün 1. çeyreğine ait bir vaka: ABD'li bir IoT cihazı OEM'i, %99,6 yüksek saflıkta alümina yongaları benimseyerek, gelişmiş sinyal kararlılığı, daha düşük kaçak akım ve cihaz arızasız ortalama zaman (MTBF) değerinde %15'lik ölçülebilir bir artış elde etti. Alümina izolatörler, hem elektriksel güvenliğin hem de termal yönetimin kritik öneme sahip olduğu PCB ara parçaları, terminal blokları ve RF bileşenleri için idealdir. Bu faktörler, alüminayı lider elektronik üreticileri arasında bir endüstri standardı haline getirmektedir.

| Elektrik Mülkiyeti | Alümina Tipik Değeri | Endüstri Örneği |

|---|---|---|

| Dielektrik Dayanımı | ≥12 kV/mm | Sensör alt tabakaları, yalıtkanlar |

| Hacim Direnci | >10 14 Ω·cm | Güç modülü tabanları |

| Isıl İletkenlik | 18–25 W/m·K | PCB ara parçaları, ısıtıcılar |

Alümina Seramikleri Aşındırıcı Kimyasal Uygulamalara Uygun Kılan Nedir?

Alümina seramik, asitler, alkaliler ve çoğu çözücünün neden olduğu korozyona karşı oldukça dirençlidir ve bu da onu zorlu koşullar altında uzun ömür gerektiren kimya endüstrisi parçaları için en iyi tercih haline getirir. Yakın zamanda, asit dozaj sistemlerinde alümina akış boruları ve valf yuvalarına geçiş yapan bir Fransız kimya enstrümantasyon OEM'ini destekledik; saha verileri, 80°C'de %10 sülfürik asitte 90 gün sonra %1'den az kütle kaybı olduğunu gösterdi.

Bu kimyasal inertlik, alüminanın yoğun mikro yapısı ve düşük açık gözenekliliğinden (<%0,1) kaynaklanmaktadır ve bu da agresif maddelerle minimum reaksiyona girmesini sağlar. Alaşımlı çelik veya özel polimerlerle karşılaştırıldığında, alümina çok daha yavaş bozunma oranları gösterir ve ekipman bakım döngülerini azaltır. 2024 yılında yayınlanan verilere göre DuPont Yüksek saflıktaki alümina, ölçülebilir çukurlaşma veya kırılganlık olmadan tekrarlanan CIP temizliğine ve asit maruziyeti döngülerine dayanır.

| Kimyasal Madde | Alümina Kayıp Oranı | Alaşımlı Çelik Kayıp Oranı | Başvuru |

|---|---|---|---|

| %10 H 2 BU YÜZDEN 4 @ 80°C | 0,9% / 90 gün | 4.8% / 90 gün | Dozaj tüpleri, vanalar |

| NaOH (%20) @ 60°C | <0,1% / 90 gün | 1,7% / 90 gün | Reaktör astarları |

| Hidroklorik Asit (%5) | <0,1% / 90 gün | 3.2% / 90 gün | Pompa iç parçaları |

Özetle, alümina seramik Dünyanın en zorlu endüstriyel ortamlarında eşsiz dayanıklılık, hassasiyet ve güvenilirlik sunar. Operasyonlarınız için bu malzeme avantajlarından yararlanmak üzere doğru kaliteyi ve tedarikçiyi seçin.

Hızlı teknik yanıtlar, mühendislik desteği ve özel bir tedarik teklifi için ekibimizle iletişime geçin.

Bize e-posta gönderin İletişim Sayfası

info@csceramic.com

info@csceramic.com

+86 18273288522

+86 18273288522